异形锻件与常规锻件的核心区别,全面涵盖设计、工艺、成本、质控四大维度:

一、设计本质差异

几何复杂性:

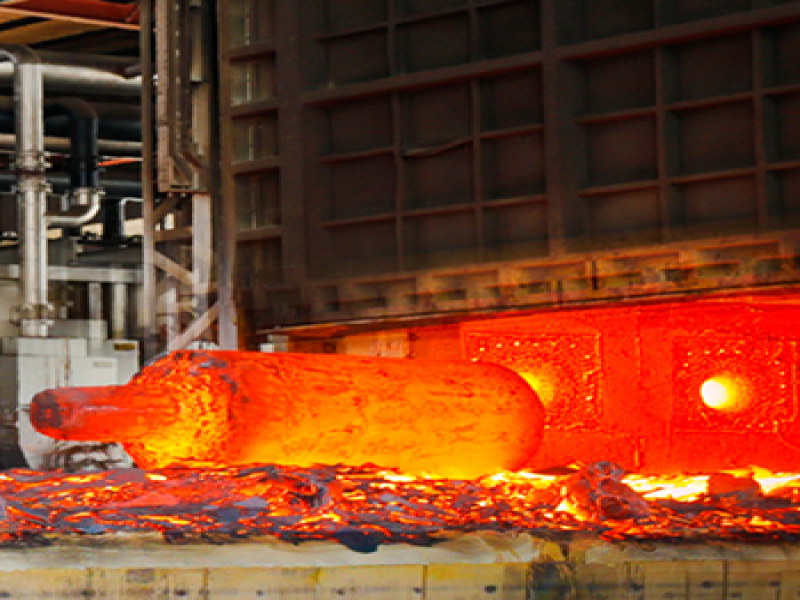

非对称/多曲面/薄壁结构(如航空叶片、曲轴),需3D金属流线模拟确保主承力区纤维连续。

功能集成性:

以锻代铸+代焊,实现轻量化一体成形(如核电阀体腔道一体锻出)。

二、工艺极限挑战

模具技术:

随形曲面分模(精度≤0.05mm),多向模锻需4向液压同步加压;

模具寿命仅常规锻件的1/3(因应力集中易裂)。

成形控制:

等温锻造:模具加热至坯料温度±10℃(防局部温降充型不足);

超高压保压(>1000MPa)填充深腔(深宽比>5)。

三、成本结构剧变

模具开发占比:30%~50%(常规件<15%);

材料利用率:40%~60%(切削余量大,常规件80%~90%);

试制周期:6~12个月(反复修模验证,常规件1~3个月)。

四、质控维度升级

缺陷检测:工业CT扫描(分辨率0.1mm)替代普通UT探伤;

显微组织:关键区晶粒度≥6级(禁止混晶,常规件4~5级);

残余应力:<50MPa(机加工变形阈值,常规件<100MPa);

特殊要求:生物相容性(医疗植入)、低温韧性(LNG阀门)。

五、应用场景对比

异形锻件:航空盘轴一体件、人体关节、火箭喷管;

常规锻件:齿轮坯、法兰、对称轴类。

⚠️ 技术铁律

非必要不异形:仅当性能收益>工艺成本时选用(如减重30%);

批量经济性:合格率<30%属常态,订单>200件才可摊薄成本;

失效警示:圆角R<3mm处应力集中裂损占故障70%。

终极结论:

异形锻件是“以成形复杂度换取功能集成度”的尖端选择,其核心价值在于突破设计极限,但必须承受工艺成本指数级增长——常规锻件+机加工仍是性价比首选。